Как это делается: репортаж с главного завода Беларуси по производству сковородок

Как это делается: репортаж с главного завода Беларуси по производству сковородок

Юрию Плаксину 72 года. И хорошо бы каждому в этом возрасте показывать хотя бы похожий уровень бодрости. Человек, который организовал успешный бизнес на шестом десятке лет, без потери скорости челночит по цехам своего завода, что-то придумывает и не теряет интереса к происходящему. Говорит, назвал предприятие в честь старшей дочери. Директором является супруга. Помимо старшей дочери, на «Виктории» работают ее муж и сестра. Вот такой семейный бизнес по-белорусски. Коллеги-родственники отмечают, что это не всегда просто, но как-то справляются.

«Зачем делать что-то дяде, если можно себе?»

Плаксин все-таки делает короткую паузу в своих бегах и усаживается в офисное кресло. На столешнице множество разной посуды. Учредитель, он же главный инженер, показывает опытный образец сковороды с индукционным дном. В ближайшее время такие поступят в продажу.

В советское время Юрий Николаевич успел поработать на военном производстве в Калининграде. Там делали сложные светотехнические механизмы: приборы ночного видения, прожекторы. После вернулся в родной Могилев. В Лунинце оказался благодаря военным друзьям, которые перебрались на «Полесьеэлектромаш». Пока двигался по служебной лестнице, с предприятием все было хорошо, но потом Союз принялся умирать.

Плаксин съездил поработать на Север, где с нуля построил литейное производство, а когда вернулся, «Полесьеэлектромашу» было уже не очень хорошо. По округе как раз колесили частники в поисках человека, способного делать тяжелую работу с металлом. Дипломированный металлург решил: раз есть идеи, надо их двигать. Тема со сковородами возникла как бы между прочим в ничего не значившем разговоре: «А что еще можно делать с алюминием? Да хоть сковородки!»

В итоге Плаксин поразмыслил: «Зачем делать что-то дяде, если можно себе?» Примерно так в 1998-м и появился завод «Виктория».

«Только не говорите „наш тефлон“»

Зять Плаксина — тоже Юрий Николаевич. Фамилия — Стасюк. По должности — коммерческий директор. Сразу вносит пояснения:

— Только не говорите «наш тефлон». Teflon — это запатентованный бренд компании DuPont. Антипригарное покрытие впервые получили в 1938 году. Все они раньше делались при помощи растворителя на основе перфтороктановой кислоты. Когда сковороду перегревали, кислота испарялось и, естественно, наносила вред. И эта байка до сих пор везде травится. Но ситуация давно поменялась. Сегодня все ведущие производители делают антипригарные покрытия на основе обычной воды. То есть даже если ты спалил сковороду, никакого вреда она не нанесет. Покрытие абсолютно безвредное.

Стоим недалеко от рампы. Вокруг аккуратно уложенные алюминиевые чушки. Примерно здесь и начинается жизнь сковородки.

— Заказываем сплав алюминия пищевой марки. Он абсолютно безвреден для человека. Никаких стронциев, бариев и прочего. Состав — алюминий, калий, марганец. В основном чушки приезжают из России. Как только фура появилась, с нее начинают снимать металл. Пока происходит разгрузка, технолог выбирает несколько случайных чушек и отправляется к себе в лабораторию химичить. Разрезает их для входного теста.

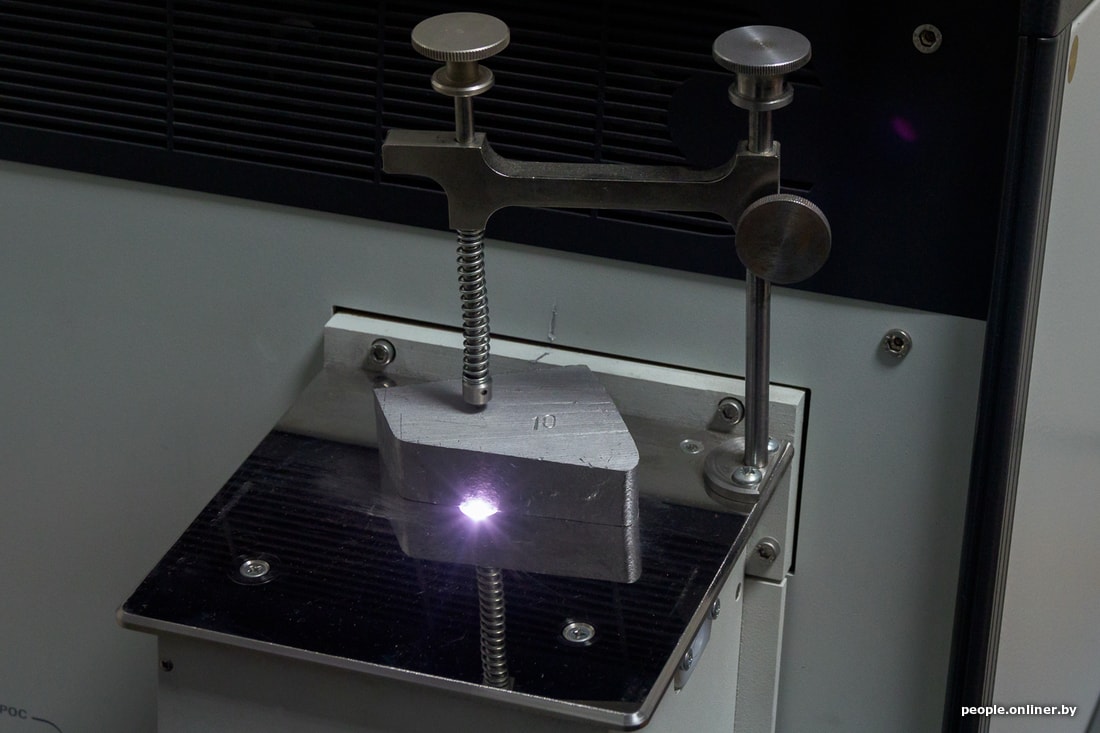

Идем в лабораторию. Коммерческий директор отмечает, что в Лунинце накопили опыт и стали работать с заводами, которые дают точную химию.

«Алюминий взрывается, как граната. Зона поражения — метров 25»

Лаборатория — маленькая комната с полным арсеналом необходимого оборудования. Технолог проверяет, соответствует ли химия алюминия заявленной. Как правило, на предприятии заказывают пищевой сплав АК7П.

Спектральный анализ показывает, что все в норме. Металл спокойно поступает на склад ждать отправления в литейку.

Это, конечно, не МТЗ или БМЗ. Все гораздо компактнее и совсем не похоже на ад, о котором заставляет думать привычная литейка. Это тоже итог мысли Плаксина. Он разрабатывал даже конструкцию печей.

— Здесь продумана защита почти на любой случай. Температура плавления алюминия — 660 градусов. Расскажу про ошибку неопытного литейщика. Если опустить мокрый черпак после нанесения термокраски в расплавленный алюминий, произойдет мгновенное испарение воды и выброс металла. Он взрывается как граната. Зона поражения — метров 25. Частички расплавленного алюминия вылетают, а тут не терминаторы работают. В первые годы жизни предприятия были не самые приятные случаи.

Жарко. Включаются дополнительные кондиционеры. Стасюк отмечает, что горячий воздух в зимнее время идет в систему рекуперации и используется для отопления складов.

Вот такие экономные лунинецкие ребята.

«В июне работники уходят продавать клубнику»

Есть две технологии производства сковородок.

Штамповка. Берется лист алюминия толщиной от 1 до 2,5 миллиметра. Из него вырубаются круги. На диск роликовым накатом наносится краска. Он запекается в печи, потом загибается в прессе и начинает походить на готовое изделие. Производитель зависит от толщины листа. Технология не суперзатратная. Правда, есть минусы: такая сковорода быстрее деформируется на огне из-за не самой серьезной толщины, чаще отслаивается антипригарное покрытие, плюс на изгибах есть микротрещины.

— Стоит она 7—8 рублей (это китайские варианты), но приходится часто менять. Литье, в нашем представлении, предпочтительнее. Изделие цельное. Металл выдерживается в форме минуту. Его деформации нет. Вся структура сохранена. Донышко — от 5 миллиметров, что позволяет производить нагрев равномерно. К тому же стенка — 3 миллиметра.

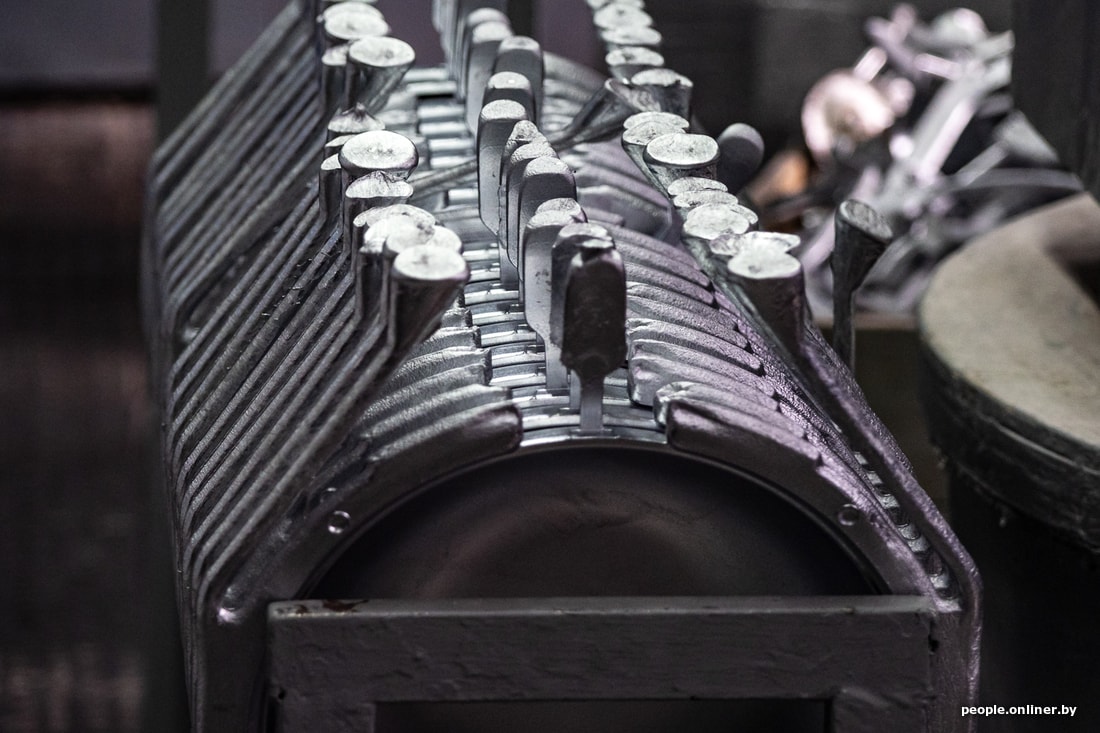

Когда расплавленный металл приобретает форму, остается так называемая литниковая система. Это ненужный металл. Его обрубают в специальных прессах. Остатки алюминия снова плавят.

Литейка работает круглосуточно. Запуск печей — это 24 часа времени. Их остановка — тоже 24 часа. К тому же это очень дорого. Обычно литейку останавливают в июне.

— В продажах посуды это мертвый сезон. Плюс надо учитывать местный колорит: начинается клубника. Работники уходят ее продавать. Почти у каждого огромные участки.

«Средняя зарплата по предприятию — 960 рублей»

— Насколько выгодно здесь работать?

— Средняя зарплата по предприятию — 960 рублей. Минимальная з/п у уборщиц — 450 рублей.

— А по городу?

— Не знаю. Но вчера смотрели вакансии в газете. Предложения — 200—300 рублей.

Литейка на «Виктории» работает в три смены. Остальные подразделения — в две. Число работников — примерно 170.

Заготовки сковород не касаются пола, некоторые ждут своей очереди на проточку, чтобы стать предельно гладкими. Этими процессами занимаются в соседнем с литейкой помещении.

— Здесь заготовка дорабатывается. Есть некоторые мелкие выступы, которые приходится зачищать руками. Рядом токарка. Идет нарезка гужона. Это нужно для крепления ручки к сковороде.

— Слушайте, так зачем покупать «Викторию», если в каждом магазине есть Tefal?

— Производителей сейчас море. Но Tefal будет в 3—4 раза дороже «Виктории». А антипригарное покрытие примерно одинаковое. Давайте расскажу вам про рынок. Когда придумали антипригарное покрытие, компания DuPont выкупила патент. Ее все знают. Еще есть транснациональный концерн Whitford. Упомянутым компаниям принадлежит примерно по 45% рынка антипригарных покрытий. Сегодня существует множество производителей антипригарных составов, которые по качеству ничуть не хуже. То есть это гонка брендов.

«Покупатели в основном сами убивают свои сковороды»

Склад, на котором общаемся, плотно заставлен.

— Срок производства сковороды — месяц-два. Некоторые изделия продаются в небольших количествах. Однако производить 100 штук в месяц невыгодно технологически. Потому делается сразу 1000 единиц. Они просто ждут на складе своих покупателей.

В окружении алюминия возникает отвлеченный вопрос по поводу народной любви к бабушкиным чугунным сковородам.

— У чугунной сковороды одно преимущество: она долго служит. На этом преимущества заканчиваются. Чугун — очень пористый материал. Сам по себе он не токсичный, но при производстве закаливание чугунной посуды происходит в техническом масле. Вымыть его сложно. Еще такая сковорода ржавеет. Она сразу крайне пригарная. Чтобы в итоге не пригорала, надо, чтобы пористый материал напитал масла. Поэтому бабушкина сковородка, которой 20 лет, столь народно любимая. Однако масло часто пережаривается, а это канцерогены.

Таким образом Стасюк умело выруливает на тему преимущества алюминия.

— Хорошо, тогда почему антипригарное покрытие портится?

— В отличие от чугуна, алюминий имеет в 10 раз большую теплопроводность. Люди часто по «чугунной» привычке включают максимальный огонь и ждут, пока сковорода разогреется. Чугуну надо несколько минут. Алюминий нагревается намного быстрее, и в итоге покрытие перегорает. Антипригарное покрытие начинает разрушаться при 300—330 градусах, а при 450 разрушается полностью. Еще есть понятие «термошок». Все антипригарные покрытия не любят резких перепадов температур. Замороженные продукты на разогретой поверхности — термошок. Разогретая сковорода под струю холодной воды — термошок. Нежнее надо быть. Покупатели в основном сами убивают свои сковороды.

«Выяснили, что на нас откровенно халтурили»

— Не хотел бы говорить, что мы сильно хорошо живем, — говорит Стасюк. — По-прежнему львиную долю экспорта занимает поставка заготовок в Россию. Это просто сковорода без покрытия.

Россияне в итоге освоили заготовки. Ушел значительный кусок рынка сбыта.

— Мы очень зависели от России. Антипригарный состав наносился там. В результате толком не могли развивать свой бренд. Потом выяснили, что на нас откровенно халтурили, недопокрывали сковородки. Когда поставили свою линию по нанесению, сделали замкнутый цикл производства. Теперь контролируем все этапы. В 2017 году у предприятия началась новая жизнь — на 20-м году существования.

Антипригарная линия — реально прорыв. Стоила порядка миллиона долларов. Но это хорошее вложение в будущее.

— Мы три раза подходили к покупке, и три раза кризис превращал наши заработанные деньги в пыль. Ну а если не превращал в пыль, то половинил. В итоге решили пойти до конца. Закупили в лизинг линию и смонтировали в декабре позапрошлого года. Весь прошлый год переделывали ее под себя и совершенствовали, снижая затраты на производство и себестоимость.

«По сути, помогали российской промышленности»

В цеху покраски, который позволил выйти на самостоятельность, работает 11 человек. Больше не надо: все в автоматике.

— Без него мы жили плохо. По сути, помогали российской промышленности. Потом поставили свою лабораторию, поняли, как нас обманывали: вместо трехслойного покрытия делали двухслойное, вместо необходимых 30 микрон напыляли 10. Либо вовсе переливали краску так, что она потом отшелушивалась.

Формы попадают в пескоструйную установку. Песок пистолетами бьет по поверхности, делая ее шершавой. На такую краска ложится лучше.

Будущие сковороды попадают на линию, где крепятся специальными присосками. Форма попадает в первую камеру, где на нее наносится грунт.

Потом она едет в печку. При температуре 120 градусов грунт высыхает.

Путешествие продолжается. Сковороду еще раз прижимают и остужают специальным вентилятором до 37—38 градусов.

Потом вторая покрасочная камера.

— Антипригарные составы бывают либо двух-, либо трехслойными. Пяти- или десятислойные — это все неправда.

Влажная сковорода, если речь идет о двух слоях, отправляется в печь для обжига. Если же речь идет о трех слоях, она отправляется в следующую покрасочную камеру.

В итоге заготовка оказывается в печи. Печь имеет три зоны. Изделие постепенно разогревается до 450 градусов, после чего остывает, чтобы быть готовым к упаковке, которая происходит сразу же.

На выходе технолог выбирает себе несколько понравившихся сковородок. Начинается контроль качества. Лучшая работа на свете. Можно портить сковородки, и ничего тебе за это не будет. В ход идет более-менее все: лезвия, запредельные температуры, неимоверные смеси, супермощный скотч. Краш-тест на всю катушку.

Если лаборант дает добро, готовое изделие идет на продажу.

Сковороды в каталоге Onliner.by

Наш канал в Telegram. Присоединяйтесь!

Быстрая связь с редакцией: читайте паблик-чат Onliner и пишите нам в Viber!

Перепечатка текста и фотографий Onliner.by запрещена без разрешения редакции. nak@onliner.by