За 5,9 миллиона в месяц делают ткани для Hugo Boss. Репортаж с Оршанского льнокомбината

Льняные ткани из Беларуси, оказывается, можно увидеть даже в Бразилии и ОАЭ. Но основной рынок — это Евросоюз, от Голландии до Испании. Это логично: за последние 10—15 лет в Европе, не выдержав конкуренции с китайцами, закрылось много производителей льна. Орша пока на плаву. О том, как удается делать популярные среди европейцев ткани, читайте в репортаже Onliner.by.

Комбинат расположился в живописном месте — на берегу Днепра по улице Молодежной. Всего 47 гектаров и 4000 рабочих. В 116-тысячной Орше это одно из самых крупных предприятий. И оно полностью принадлежит государству.

— Мы фактически единственные в «Беллегпроме», кто приносит твердую валюту. У нас 65—70% идет на экспорт в ЕС и США. Россия и Украина — это где-то около 20%, — говорит начальник управления разработки ассортимента и рекламы продукции Игорь Ещенко.

К слову, средняя начисленная зарплата по итогам марта здесь — 5,9 млн.

Первый цех, куда мы попадаем, — это цех первичной обработки льна. Здесь его вычесывают: машина проводит горсти льна через специальные гребенки с металлическими зубьями разной длины и частоты.

Несколько машин делают это автоматически. Когда горсть льна проходит один цикл, машина переворачивает ее и снова расчесывает. Из конвейера волокно выходит шелковистое и мягкое на ощупь, точь-в-точь как женские волосы.

А вот «вычесанные» отходы, оказывается, тоже используют: из них делают ткань для скатертей, салфеток, полотенец и даже одежды.

— Производство льняных тканей — один из самых сложных процессов, если сравнивать с другими натуральными волокнами, — говорит Игорь Ещенко. — Полный цикл от волокна до готовой продукции включает более 110 технологических операций. Такого нет даже у крупных производителей, таких как ОАО «Моготекс» или БПХО «Блакіт».

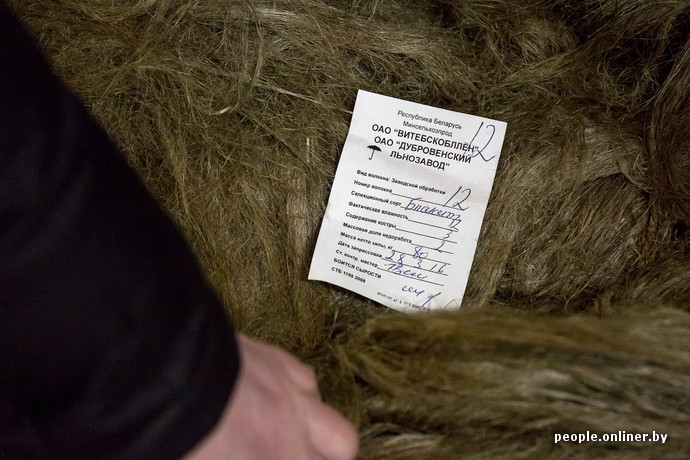

На полу недалеко от машин лежит льноволокно — огромные серые кипы. В таком виде сырье поступает со льнозаводов республики.

— Это куплено в Западной Европе, — показывает светлые пучки льна наш экскурсовод. — А вот белорусское.

— Почему вы не используете только белорусское волокно?

— Оно, к сожалению, не очень хорошего качества, — объясняет Игорь Борисович. — Сморите, вот бельгийский лен 12-го номера (чем выше номер, тем качественнее сырье). Он светло-серого цвета, прочный, однородный по своей структуре, имеет хорошую расщепленность. Этот лен будет хорошо вытягиваться, выделять меньше коротких волокон. А значит, и пряжа получится хорошей.

К сожалению, в Беларуси такого качества с каждым годом все меньше и меньше. Поэтому мы вынуждены покупать сырье в Западной Европе, чтобы проблемы нашего волокна как можно меньше проявлялись в пряже. Именно поэтому мы не можем пока делать тонкие ткани для хороших сорочек или тонкого постельного белья. Оборудование позволяет, а вот сырье — нет. Вы же в курсе, что мы разрабатываем джинсовую ткань? Так вот для того, чтобы получить качество, нужно решать именно этот вопрос.

— Может, полностью перейти на импортный лен?

— Если мы используем французское или бельгийское волокно, то цена будет в разы выше. Да и неправильно это — имея свою сырьевую базу, кормить тех же французских или бельгийских фермеров.

«Ирландский лен все в мире считают образцом качества»

Прочесанную горсть льна автомат формирует в ленту длиной 500 метров — это уже основа для будущих нитей. Дальше белорусский лен смешивают с французским или бельгийским, пропуская через целую цепочку специальных ленточных машин.

Ленты накладываются друг на друга и протягиваются через специальную гребеночку. Так волокна вытягивают и дополнительно прочесывают. Широкие ленты проходят через шесть таких машин, постепенно растягиваются и становятся в десятки раз тоньше. Лен складывают в специальные тазы и прижимают уминателем.

— Это оборудование ирландское, произведено оно в 1970-х годах. Еще есть китайские модернизированные машины, — говорит наш экскурсовод. — К слову, ирландское оборудование и их лен считаются во всем мире лучшими по качеству. Это для нас эталон и образец. А вот Мекка по выращиванию льна — это Франция, регион Нормандия.

— А в Беларуси почему нет такого качества?

— Здесь целый комплекс проблем. Семеноводство, почвоведение, техника, климат и технологическая дисциплина. Лен — очень капризное растение. Ему нужен семипольный севооборот: поле, на котором рос лен, можно засеять только через семь лет. Здесь важно, чтобы он не перестоял, не полег, но важно и выждать время, чтобы микроорганизмы могли поработать над убранным и выстланным на поля льном. В льноводстве, как в никакой другой отрасли, нет мелочей, все влияет на результат. К сожалению, у нас сельскохозяйственные предприятия гораздо меньше внимания уделяют льну, чем той же ржи или пшенице.

Далее полученную ленту разделяют на волокна и накручивают на бобины. Все это делает специальная ровничная машина. Потом лен отбеливают, но не на солнце, как наши предки, а в специальных закрытых емкостях. А уже после этого прядут на машинах мокрого прядения в тонкую нить.

— Для того чтобы получить тонкую пряжу, необходим мокрый процесс прядения, — показывает машины Игорь Борисович.

Здесь очень тепло и влажно. Оказывается, вода помогает ориентировать волокна из уже отбеленной «ровницы» (тонкое выровненное и скрученное волокно) правильно друг относительно друга. Так формируется нить.

К слову, производство льняной пряжи довольно пыльное. Поэтому, по словам Игоря Борисовича, здесь постоянно работает мощная система вентиляции, а также пыле- и пухоудаления.

«С каждым годом из белорусского льна получаются более толстые нити»

Прядильные патроны с мокрой пряжей кладут в огромные емкости сушильного участка. Мотки ниток горячие, но пальцы не жгут. Замечаем, что некоторые имеют синеватый цвет.

— Мы так отличаем тонину нитей [на комбинате говорят «тонина» вместо «толщина» — прим. Onliner.by], — говорит Игорь Борисович. — Эти красители потом легко смываются при финишной обработке ткани.

Он берет моток и показывает тонкую пряжу из белорусского и западноевропейского льна. Это номер 33,3.

— Эталон тонкости — льняной батист. Он соткан из самой тонкой пряжи — до номера 100, то есть втрое тоньше этой нити. Мы тоже можем делать такую пряжу и ткань, оборудование позволяет, а вот сырье — нет, — говорят на фабрике. — К сожалению, из белорусского волокна сейчас выходит пряжа максимум номер 33,3. А еще три года назад мы получали номер 41,7.

Высушенную пряжу отправляют на мотальные автоматы итальянской компании Savio. Машина делает все технологические операции сама, задача оператора — зарядить барабан патронами с пряжей. На старой машине, которая есть в цеху, практически все нужно было делать вручную.

— Вакуум забирает нити мотков и скручивает их в бесконечную нить. Если пряжа закончилась, машина сама находит обрыв и соединяет его, сама удаляет наработанные бобины, пустые патроны и делает обдув, — объясняют рабочие. — Кроме того, она контролирует качество продукции и информирует обо всех неисправностях.

Рядом стоят сновальные машины. Они наматывают нити на валики. Шлихтовальные машины делают основу для будущего полотна. Так начинается ткацкое производство.

Что удивительно, здесь работают мужчины. Двое из них следят за тем, чтобы нити основы наматывались строго параллельно, не спутались и не оборвались. При обрыве или запутывании автоматика останавливается, и рабочий руками соединяет нитку в небольшой узелок (да-да, именно эти уплотнения и узелки мы видим на льняной ткани).

— Во всем мире текстильное производство — это мужская работа, — говорит Игорь Борисович. — И ткачи, и прядильщики в основном мужчины. В Беларуси испокон веков и прядением, и ткачеством занимались женщины. Поэтому и у нас, и в Барановичах, и на комбинате шелковых тканей в коллективах большинство женщин — до 80%. Что ж, у нас свой менталитет и свои особенности.

Бобины с намотанной основой идут на ткацкий станок. Принцип у него тот же, что и у бабушкиных ручных ткацких станков. Только скорость настолько огромная, что глаз не успевает замечать, как меняются нити.

Компьютер задает рисунок, а если случается обрыв, то и останавливает станок.

Готовое и пока не обработанное, или «суровое», как его здесь называют, полотно поступает к контролерам. Там проверяют его качество.

К слову, «суровое» полотно идет только на холсты для живописи. Все остальные ткани проходят отделку: их отбеливают, кислуют, красят и подвергают другим финишным процедурам — умягчению, санфоризации (усадке).

— А вы в курсе, что волокна льна не накапливают ни тяжелые металлы, ни радиоактивные элементы? — спрашивает Игорь Борисович. Мы отрицательно качаем головой.

— Так вот, все эти вещи накапливаются в костре, которую мы удаляем, — продолжает он. — Это известно уже достаточно давно. К слову, наше предприятие экологическую безопасность тканей подтверждает специальным сертификатом. Мы отправляем образцы тканей, которые контактируют с телом человека, в немецкую лабораторию в город Хофенхайм. Там проводится одна из самых строгих экологических экспертиз. По ней как раз и проверяется наличие во льне тяжелых металлов, радионуклидов и еще ряда запрещенных препаратов. И у нас этот сертификат есть.

—Для всех тканей? И для Беларуси тоже?

— Конечно. Мы не делим рынки на первичные и вторичные.

«Во всем мире считается престижным, если на человеке надет слегка мятый льняной костюм»

В отделочном цеху суровую льняную ткань смягчают: мнут, вымачивают специальными препаратами и даже обжигают газом.

— Еще мы гарантируем, что наши изделия после стирки дадут усадку не более трех процентов, — объясняют здесь. — Для этого льняную ткань мы пропускаем через тканеусадочную машину, которая имитирует процесс стирки и глажки.

— Да ладно усадка. Все вон жалуются, что белорусская льняная ткань очень сильно мнется…

— Она должна мяться. Эта проблема не в ткани, а в наших головах сидит. Мы пока не можем достучаться до наших потребителей, чтобы объяснить, что если лен не мнется, то это не лен. Он либо насыщен химией, а точнее смолами, которые забивают структуру волокон, либо содержит большое количество полиэфирных нитей. А это отсутствие гигроскопичности, воздухопроницаемости и других превосходных качеств ткани, за которые мы ее любим.

Поверьте, сейчас нет технологий, чтобы делать натуральную льняную ткань немнущейся. Даже если итальянцы говорят вам, что у них есть стопроцентно немнущийся лен, не верьте. К слову, во всем мире считается престижным, если на человеке надет слегка мятый льняной костюм: это показывает натуральность и богатство такого человека.

Цвета для белорусского льна разрабатывает специальная лаборатория. Красители и химикаты смешивают на автоматической химстанции в больших баках.

Ткань также красят практически без участия человека, в полуавтоматическом режиме. Оператор только контролирует этот процесс по монитору.

Оршанский льнокомбинат использует около тысячи различных цветов и оттенков.

— Мы следим за модными тенденциями, часто бываем на выставках, — подчеркивают в цеху. — Вот сейчас, к примеру, мода на пастельные тона: кофейный, летний бирюзовый, бордо, серый разной глубины. Черный цвет — это мода на все времена. Около трети всего объема тканей — черного и темно-синего цветов, какими бы ни были модные тенденции.

— А что выбирают белорусы?

— Очень разные предпочтения. В Витебской области — более холодные, пастельные цвета, на Брестчине — более насыщенные, яркие.

На одной из тележек в цеху мы обнаружили ткань, очень похожую по цвету на джинсовую. По структуре это, конечно, не джинса.

— Это та самая ткань, из которой собираются шить белорусские джинсы? — спрашиваем мы у Игоря Борисовича.

— Пробный образец. Это стопроцентный лен, — подчеркивает он. — Пока мы очень плотно над этим работаем. Нужно еще много проблем решить. Надеемся ближе к осени получить то качество, которое бы не только удовлетворило нас, но и понравилась нашим клиентам.

Отделочный цех — последний цех в цепочке. Здесь ткань стирают, гладят и упаковывают.

Кроме того, есть и небольшое швейное производство домашнего текстиля: работницы шьют скатерти, салфетки, пледы и многое другое. Полотенца, к слову, здесь изготавливаются на линии автоматического пошива. Все происходит без участия человека.

— Много нареканий и на узоры. Мол, уже не модные.

— Домашний текстиль очень подвержен моде. А быстро переориентировать предприятие такого уровня довольно сложно, в этом есть свой нюанс. Смотрите, только один участок для переработки тех же очесов со льна, которые вы видели в первом цеху, стоит больше €6 млн и занимает площадь как небольшое предприятие. Это один небольшой переход в общей технологической цепочке. Если сменить всю цепочку оборудования, то это около €50 млн. Понятно, что быстро таких денег не найти. Но мы стараемся и даже в таких непростых условиях модернизируем производство. Вот сейчас Госбанк Китая выделил нам связанный кредит на несколько десятков миллионов евро.

Игорь Борисович говорит, что оршанский лен можно найти даже в Канаде и Японии: комбинат старается максимально расширить рынки сбыта.

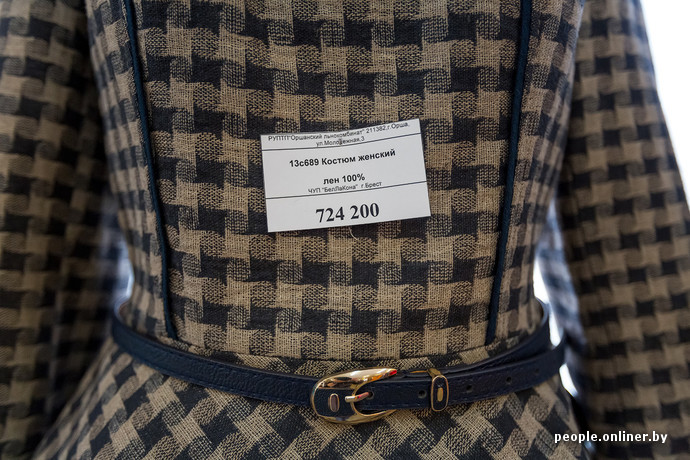

— Основные наши покупатели — это компании из Голландии, Литвы, Латвии, Эстонии, Швеции, Норвегии, Турции и Румынии. Через Словению мы работаем с итальянским рынком, — объясняет он. — Фактически это вся Западная Европа, а особенно ее север, где есть культура потребления льна. Кроме того, мы делаем поставки в США, Канаду, Бразилию, Южную Африку, ОАЭ и даже отправляем небольшие партии в Таиланд, Китай, Японию. Всего наш лен продают в 36 странах. Даже такие всемирно известные бренды, как Zara, Hugo Boss, Marks & Spencer, использовали наши ткани для своих коллекций. Мы не сразу узнали в их одежде белорусский лен. Не думали, что из нашей ткани могут получаться такие вещи.

— То есть кризис в России, который коснулся многих текстильных предприятий, вас не подкосил?

— Нет. У нас 65—70% экспорта идет в страны дальнего зарубежья. Все остальное в равных долях распределяется между Россией, Беларусью, Украиной и странами Средней Азии. Мы основной поставщик валюты в концерне «Беллегпром». Мы стараемся найти свои ниши везде. За последние 20 лет у нас сложилась очень мощная служба внешней торговли, которая работает именно на дальнее зарубежье. Но сейчас основные наши конкуренты — это китайцы.

Они в основном используют западноевропейское льняное сырье — по данным разных источников, до 65% французского льна. Мы пока держимся за счет удобства логистики — скорости доставки и широты ассортимента. Мы готовы доставить наш лен в любую точку Европы за неделю. У Китая это занимает 7—8 недель. Нас часто ругают за загруженные склады. Но это наше конкурентное преимущество. Именно запас тканей и их широчайший ассортимент на складе позволяют нам быстро выполнить любой заказ и доставить ткань в любую точку мира.

Уже в конце нашей экскурсии мы зашли в магазин «Витебский лен». Из тканей Оршанского льнокомбината десятки фирм шьют платья, костюмы и даже обувь. Ценники на товары из белорусского льна разные: плед можно купить за 500—600 тыс., платье — от 400 тыс. до 1 млн, полотенца и салфетки — от 20 тыс.

Читайте также:

- «Хрусталь из Березовки покупают даже американцы!» Как делается главное сокровище наших бабушек

- Как это делается: лидские «адидасы» — любимые кеды нашего детства, которым мы изменили

- Ну, за селедку! Репортаж с производства знаменитого белорусского морепродукта

- «А на работу к нам очередь». Как авиационный инженер сделал из клюквы новый кулинарный символ Беларуси

- Репортаж с места производства знаменитой минеральной воды «Боржоми». Доезжает ли до Беларуси настоящая?