Фоторепортаж из Витебска: как шьется белорусская обувь

Отечественная обувь — один из ярчайших представителей товаров, которые ценятся за границей, но чувствуют на себе взгляды свысока дома. По крайней мере, даже в нашем опросе ни один человек не признал на себе обувь белорусского производства. Судя по всему, все закупаются в Вильнюсе или в Польше. На худой конец едут в Ждановичи. Между тем, например, компания «Марко» в прошлом году продала около 4 млн пар обуви. Пускай половина экспортирована (прежде всего в Россию), но кто-то же носит вторую половину в Беларуси. Будем считать, что любители отечественной обуви прошли мимо наших журналистов, и отправляемся в Витебск — проверять отечественное качество.

Историю «Марко» читатель может найти самостоятельно. Скажем лишь, что компания работает с 1991 года. С тех пор были громкие проекты и будничная работа. Сегодня «Марко» — это холдинг из нескольких предприятий, связанных с производством обуви. Сюда мы отправились потому, что «Марко» является лидером белорусской обувной промышленности, продавая больше других.

Весь ассортимент «Марко» заставит растеряться даже опытного покупателя. 12 линеек суббрендов («Премьер», «Комфорт», «Актив» и так далее) и несколько тысяч моделей (которые ежегодно обновляются на 80%) путают и напоминают о постоянном стремлении белорусских производителей угодить всем, попутно теряя собственную индивидуальность. У компании по этому поводу иное мнение.

«Если бы вся обувь шла под брендом „Марко“, без линеек, то путаница могла бы возникнуть, — считает начальник отдела маркетинга Елена Демидова. — Сама же структура ассортимента развивается согласно динамике спроса покупателей. Тем более что производственные возможности позволяют поддерживать такое развитие. У покупателей появляются новые запросы, на какой-то ассортимент спрос просто не удовлетворен».

В демонстрационном зале компании стеллажи вдоль одной стены заняты коллекцией «Весна/лето», вдоль противоположной — «Осень/зима» 2014 года. Каждая из коллекций насчитывает порядка полутора тысяч моделей. Сейчас дизайнеры уже работают над летним ассортиментом следующего года.

«Маленькие предприятия могут начинать работу над коллекцией позже, они мобильнее, — рассказывает ведущий художник-модельер компании Татьяна Меньших. — А у нас большой корабль, которому сложнее маневрировать, поэтому все делаем загодя».

За идеями специалисты ездят на международные выставки и показы. Воодушевившись увиденным, художники начинают работу. Модель обуви рождается вокруг колодки — это пластиковые «ноги», их на предприятии тысячи.

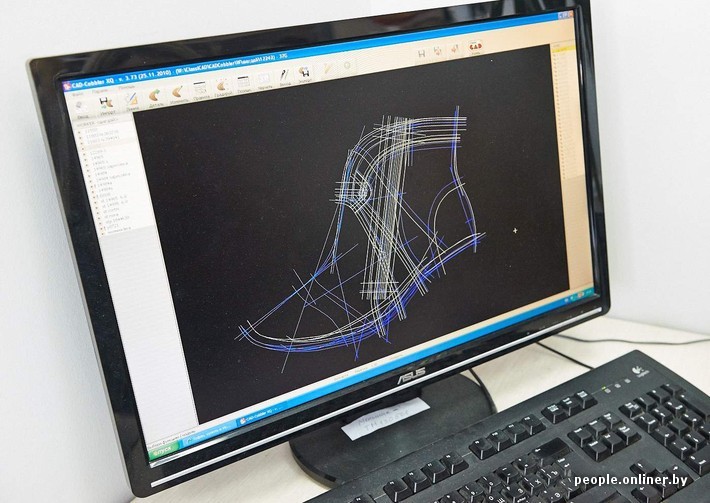

Создание модели начинается с выбора фасона и эскизной проработки. Снимается средняя копия, строится чертеж, на который наносятся очертания будущей модели, подбирается материал и фурнитура. Затем изображение-чертеж переносится в компьютерную программу, которая помогает сделать деталировку — разбить модель на кусочки для производства. Первые детали делают из бумаги и вырезают на плоттере. Обувь на этом этапе представляет собой несколько десятков элементов, которые в будущем будут собраны, как конструктор. Расчеты при моделировании не допускают расхождения даже в миллиметр.

Самый первый опытный образец по шаблонам художника-дизайнера создают мастера в экспериментальном цеху в единичном экземпляре. Полученные образцы перспективной коллекции представляются на художественном совете, после чего их ожидают многочисленные белорусские и зарубежные выставки и консультации с торговыми партнерами: производитель должен минимизировать риски в будущих продажах.

Если модель утверждена, то ее рождение начинается в раскройном цеху. Основное сырье для этого цеха — рулоны кожи. Подкладка обычно делается из свиной, наружная часть — из кожи коровы (яловой) или козленка.

При помощи штампов-резаков, которые заранее изготавливаются на каждую модель и размер обуви, раскройщик вырезает детали для верха и подкладки будущей обуви. У каждого сотрудника есть задача по количеству кожи на каждую модель. Он должен максимально эффективно раскроить кусок кожи с минимальным количеством обрезков, учитывая пороки материала и отсутствие ровных краев.

Текстильные и синтетические материалы одного размера и структуры режутся в несколько слоев одновременно, так быстрее.

Некоторые кожаные детали упрочняются межподкладкой, что в будущем предупредит деформацию и растягивание кожи, сохраняя форму обуви.

После раскроя детали при необходимости перфорируются, выравниваются по толщине. Наносятся реквизиты модели (размер, номера модели и партии), ставится клеймо в виде логотипа производителя.

Люди в цехах работают по уже подготовленным технологами схемам, чтобы не запутаться.

В швейном цеху производится сборка деталей в заготовку — это и есть верх будущей обуви. Шьют не на глаз или по собственному пониманию: на каждой детали уже нанесены линии наметки.

Теперь верх нужно совместить с подошвой. На «Марко» используется несколько методов крепления подошвы: строчечно-литьевой, клеевой, клее-прошивной. В зависимости от метода крепления сшитые заготовки попадают в соответствующий цех.

Строчечно-литьевой метод считается более производительным. Однако он ограничивает производителя в ассортиментных маневрах. В литьевом агрегате поменять фасон — целая операция, связанная с подготовкой уникальной матрицы под каждую колодку, на которую надевается заготовка.

На одной матрице-подошве можно делать несколько моделей. Самое физически сложное в подготовке — натянуть заготовку на колодку. Для этого заготовка сначала нагревается, размягчаясь.

Подошва при таком методе крепится способом прямого прилива. «Обутая» колодка ставится в матрицу. Снизу эта же матрица заполняется горячей полиуретановой композицией. Литьевой метод позволяет достичь максимальной прочности крепления. Проникновение на молекулярном уровне материала подошвы полиуретана в кожаный верх обуви делает их единым целым. Такая подошва не отклеится, не оторвется, она гибкая, нескользкая и долговечная.

Полиуретану хватит 3—3,5 минуты на то, чтобы приклеиться и остыть. Края и следы от литья на подошве обрезаются вручную.

«Существует стереотип, что если подошва не пришита нитками, то обувь непрочная, — объясняют специалисты. — В случае с литой подошвой эти опасения напрасны. Бывает, что буквально на миллиметр отходит кромка (хотя кожу, чтобы этого не случилось, предварительно „взъерошивают“), но подошва от этого не станет хуже держаться».

В клеевом производстве сменяемость ассортимента происходит быстрее при сохранении прочности. Однако процесс это более трудоемкий и дорогой.

Метод крепления верха обуви к подошве понятен по названию: его приклеивают.

Здесь находится одна из самых сложных машин производства — для затяжки носочной части. Машина захватывает колодку, натягивает заготовку и приклеивает носок к стельке. Клей застывает мгновенно. Пока видны капельки клея и неровные края.

Работник парой гвоздиков фиксирует задний край обуви, чтобы заготовка не сдвинулась, и ставит задник в следующий агрегат, из которого одномоментно вылетает, закрепляя пятку, обойма из дюжины гвоздей.

Перед приклеиванием подошвы осталось подготовить «след» — нижнюю часть заготовки. На ней не должно быть никаких бугров и неровностей, иначе подошва если и приклеится, то ненадолго. Снова выполняется «взъерошивание» кромки. Легкая подошва клеится под прессом по линии разметки. 15—20 секунд — и обувь почти готова.

Остались косметические работы и контроль. Нужно удалить оставшиеся на коже модели капельки клея, вклеить стельки, если необходимо — заретушировать, после чего до блеска начистить обувь.

После этого обувь идет на итоговый контроль качества. Контролер ставит штамп приемки, после чего обувь упаковывается и отправляется на склад готовой продукции. Только после этого она попадает в розничную сеть и собственно в руки покупателю.

Что модно в следующем сезоне?

«Цветовая гамма „весны-лета“ этого сезона вышла за пределы традиционных белого, черного и бежевого, — делится информацией Татьяна Меньших. — Сейчас в моде яркие цвета: желтый, коралловый, бирюзовый. Актуальны необычные ремешковые конструкции, по-прежнему в моде перфорация. Из женской классики всегда в моде удобные балетки, из мужской — мокасины. А вот любителям туфель с острыми носами я бы рекомендовала обратить внимание на другие фасоны. Острый носок уже не в моде. Лучше носы округлые или с легкой горбинкой. В то же время в женской обуви туфли-лодочки на шпильке и с острым носком становятся все более популярными».

- Мужчины Беларуси и России уважают полуботинки со шнуровкой и молнией одновременно. Шнурки в данном случае выполняют декоративную функцию, а молния позволяет не расплескать собственную лень

Перепечатка текста и фотографий Onliner.by запрещена без разрешения редакции. db@onliner.by